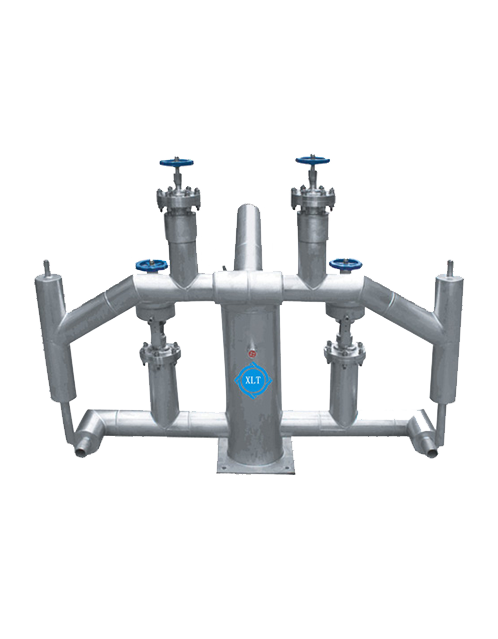

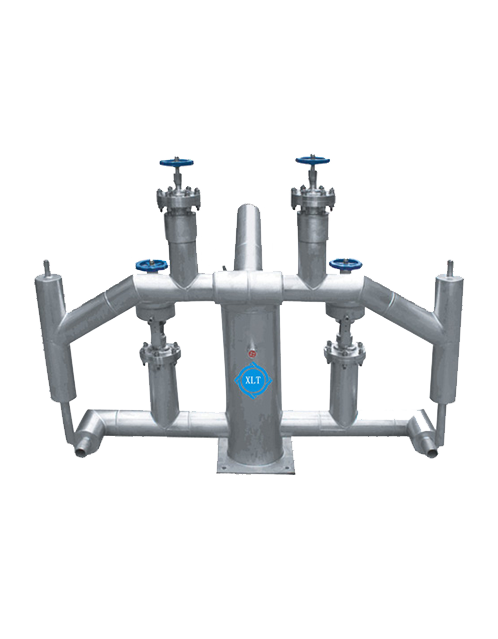

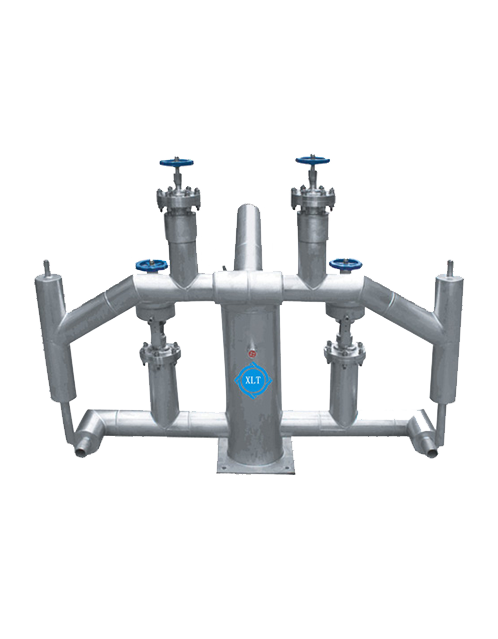

1、真空撬装采用最先进的高真空夹套保冷工艺,紧凑布局工艺阀门,将管件和管道组合成整体。并预留安全阀等附件的焊接口,其设备接口端采用普通法兰或真空法兰连接形式。

2、真空撬装系统采用真空紧急切断阀门,可以实现远程自动控制,达到最终工艺要求。

3、真空撬装末端预留真空法兰接头,为后期增加设备提供有效保障。

材质使用304奥氏体不锈钢,运输液体过程中充分隔绝热量,从而达到极低的热漏率。同时耐腐蚀、耐低温。设计制造满足以下标准

TSG D0001-2009 《压力管道安全技术监察规程-工业管道》

TSG D2001-2006 《压力管道元件制造许可规则》

TSG D3001-2009 《压力管道安装许可规则》

TSG D7001-2013 《压力管道元件制造监督检验规则》

TSG D7002-2006 《压力管道元件型式试验规则》

TSG Z6002-2010 《特种设备焊接操作人员考核细则》

ISO 3834 《金属材料熔化焊的质量要求》

GB 50235-2010 《工业金属管道工程施工规范》

GB 50236-2011 《现场设备 工业管道焊接工程施工规范》

GB 50316-2000 《工业金属管道设计规范》

GB/T 20801-2006 《压力管道规范 工业管道》

GB/T 18443-2010 《真空绝热深冷设备性能试验方法》

GB 150-2011 《压力容器》

GB/T 1047 -2005 《管道元件的定义和选用》

GB/T 12777—2008 《金属波纹管膨胀节通用技术条件》

GB/T 12459-2017 《钢制对焊管件 类型与参数》

GB/T 13401-2017 《钢制对焊管件 技术规范》

GB/T 14976-2012 《流体输送用不锈钢无缝钢管》

GB/T 13550-1992 《5A 分子筛及其试验方法》

GB/T 16958-2008 《包装用双向拉伸聚酯薄膜》

GB/T 1804-2000 《一般公差 未标注公差的线性和角度尺寸的公差》

GB/T 18443-2011 《低温绝热压力容器试验方法》

GB 16912-2008 《深度冷冻法生产氧气及相关气体安全技术规程》

GB/T 3198 -2003 《铝及铝合金箔》

GB/T 6896-2000 《空气分离设备表面清洁度》

HG 20202-2000 《脱脂工程施工及验收规范》

HG/T20553-2011 《化工配管用无缝及焊接钢管尺寸选用系列》

JB 4730-2005 《承压设备无损检测》

JB/T 12665-2016 《真空绝热低温管》

JB/T 5902-2015 《空气分离设备用氧气管道 技术条件》

JB/T 5905-2000 《高真空多层绝热低温液体容器》

NB/T 47010-2010 《承压设备用不锈钢和耐热钢锻件》

NB/T 47014—2011 《承压设备焊接工艺评定》

NB/T 47015—2015 《压力容器焊接规程》

YB/T 5092-2005 《焊接用不锈钢丝》

Q/785429850-0.1 《成都新连通低温设备有限公司企业标准》

SH/T 3012-2011 《石油化工金属管道工程布置设计规范》

其相关现行国家标准

真空撬装作为LNG运行站的控制模块,起到了决定性作用。它可以通过主管段进行分配输送给泵池或LNG储罐,利用真空撬装上的工艺阀门,实现远程自动控制,可以正常切换到泵池或LNG储罐。并通过管段上设置的温度、压力探头和安全阀附件,监测整体管段内运行介质的压力、温度。工作压力超过其设定值可以自动泄放,从而确保了真空撬装系统的整体运行。

最大允许工作压力:2.5MPa

设计温度:-196℃

最大流量:250L/min

最小流量:60 L/min

安全阀定压值:1.76 MPa

主要技术参数 | |

公称直径 | DN325 |

工作压力 | 2.5MPa |

设计温度 | -196° |

工作介质 | LNG |

内、外管材质 | O6Cr19Ni10(S30408) |

结构形式 | 高真空多层绝热 |

管道真空漏率 | ﹤2x10-10Pa.M3/S |

使用环境 | -30°~ 50° |

内管强度实验 | 根据工作压力进行 |

气密性实验 | 根据工作压力进行 |

详细参数 工作压力 2.5MPa 设计温度 -196℃ 工作介质 LNG(也可根据客户需求,设计并制作运用于其余低温行业) 内外管材质 06Cr19Ni10(S30408) 结构形式 高真空多层绝热 夹层压力 <0.004pa