一、乳化罐的作用

乳化罐的主要作用是将一种或多种物料(水溶性固相、液相或胶状物等)溶于另一种液相。通过高速旋转的转子产生的离心力,将物料分散、混合、乳化,使得多种物料混合均匀,得到均一的液体。同时,乳化罐还具有加热、冷却、保温、搅拌功能,能够提供乳化过程的全条件。因此,乳化罐广泛适用于食用油类、粉类、糖类等原辅料的乳化混合,某些涂料、油漆乳化分散也使用乳化罐,尤其适用于某些难溶胶状类添加剂如CMC、黄原胶等。

二、乳化罐的设计

乳化罐的设计主要包括罐体设计和工艺管口的设计。罐体设计需要考虑物料进口、出料口、纯水口等工艺管口,以满足不同生产工艺的需求。同时,还需要考虑罐体的加热、冷却、保温和搅拌等功能,以保证乳化过程的全条件。工艺管口的设计也需要考虑物料的流量、压力等参数,以确保物料在乳化罐内能够得到充分混合、乳化。

三、乳化罐的工作原理

乳化罐的工作原理是利用高速、强劲旋转的转子产生的离心力作用下,将物料从径向甩入定、转子之间狭窄精密的间隙中,同时受到离心挤压、撞击等作用力,使物料得到分散、混合、乳化。乳化罐不需要研磨介质,在生产工艺流程中集高速剪切、分散、均质、混合、破碎于一体。该机结构紧凑、体积小、重量轻、易操作、噪音低及运转平稳等优点,适用于多种生产工艺。

乳化罐是一种常用于制药、食品、化妆品、化工等行业的设备,其主要作用是将两种或多种不能溶解于一起的物质通过乳化作用,使其混合均匀,从而达到所需的物理化学性质。以下是对乳化罐的详细介绍。

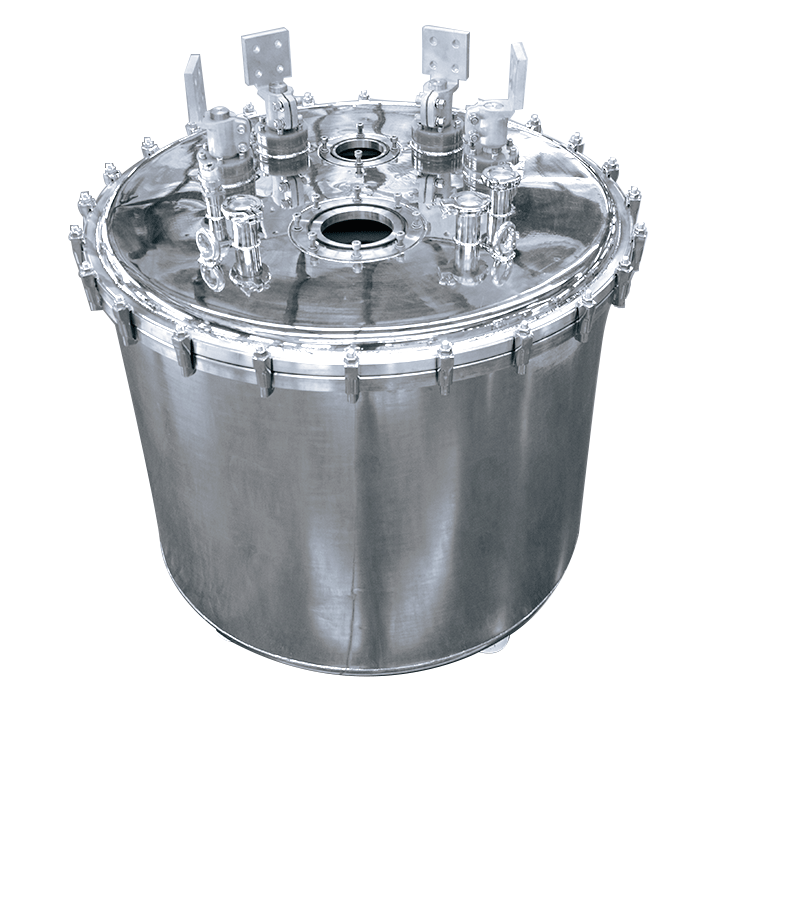

公称容积

乳化罐的公称容积通常为50L-20000L等通用规格及非标设计生产。在选用乳化罐时,应根据具体工艺要求及物料需求确定其容积。

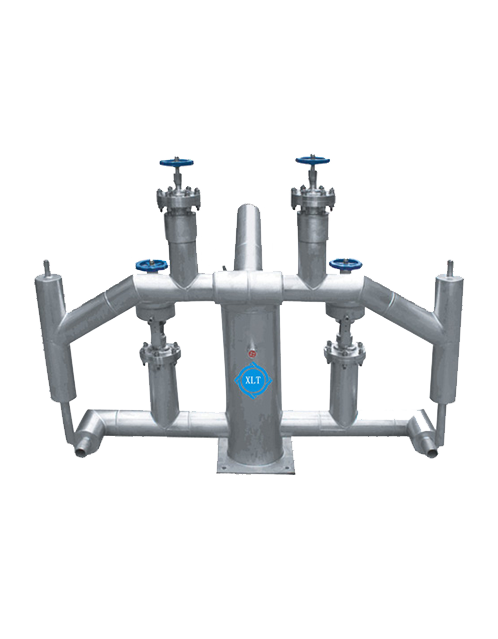

结构形式

乳化罐主要有立式结构形式,采用锥形、椭圆、碟形封头。它还适用于需要密闭加热、调配、反应、酶解等工艺操作,使其适用于多种工艺需求。

夹套形式

乳化罐的夹套形式主要有空心(导热油或水)、半圆盘管、蜂窝夹套(按需方制),加热或冷却效率高,可以满足不同物料的需要。

保温材料

乳化罐的保温材料可以填充珍珠棉、岩棉、聚氨酯发泡,具有良好的隔热保温效果,可以在高温或低温的情况下保持物料的温度。

外饰面筒体

乳化罐的外饰面筒体采用镜面抛光或2B原色亚光或2B磨砂面亚光处理,外形美观、整洁,符合卫生要求。

搅拌装置

乳化罐的搅拌装置主要有罐顶中(偏)心搅拌、侧搅拌;搅拌器形式有框式、锚式、推进式、浆叶式、刮壁浆叶式等。搅拌转速通常为2850r/min,可以配置无极变速机调速及变频器调速。搅拌电机功率、搅拌转速及搅拌浆形式应根据物料性质而定。

液位计形式

乳化罐的液位计形式主要有玻璃管液位计、静压传感式液位计等,根据具体需求可供选择。

适用范围

乳化罐适用于化妆、医药、食品、化学、染色、印刷油墨等工业品的生产,尤其对基质粘度大,固料含量比

较高的物料配制乳化更显功效。

1.化妆工业品:面霜、乳液、口红、香波等

2.医药工业品:软膏、糖浆、眼药、抗生物质等

3.食品工业品:果酱、奶油、人造黄油等

4.化学工业品:化学药品、合成粘剂等

5.染色工业品:颜料、氧化钛等

6.印刷油墨:彩色油墨、树脂油墨、报纸油墨等

7.其他:颜料、蜡类、涂料等